产品信息

智能脉冲密度调功固态高频焊机(Advanced pulse density power regulation),采用全数字整流控制板、全数字逆变控制板、以太网组网技术、云端控制技术,使用先进的制造工艺,在焊管现场得到了可靠性和技术指标验证,现已进入批量化生产阶段,逐步推向市场。

显示仪表数字化

2.1显示仪表数字化

整流柜面板安装多功能数字表,具有三相进线电压、三相进线电流、功率因数、无功功率、有功功率、电能、直流电压、直流电流等参数显示,并通过通讯远传至上位机实现控制、显示和记录。

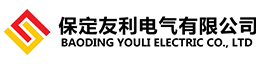

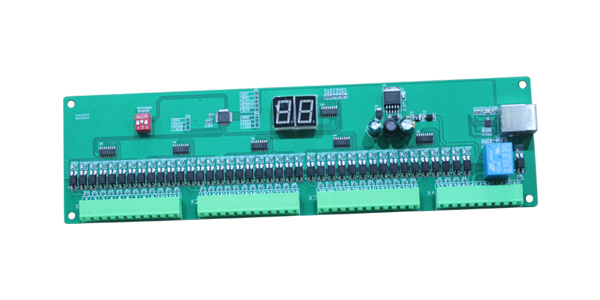

2.2全数字整流控制板

新一代固态焊机,采用现场可编程逻辑门阵列(FPGA)主控芯片,主频高达100M;16位A/D转换芯片(原控制板采用8位A/D转换芯片),数据分辨精度高;取消了板卡上的所有调节电位器(原控制板中有12个调节电位器),彩色触摸屏控制和参数设定,调试、操作简单直观。整流板中的所有参数可以通过通讯远传至上位机显示和记录。FPGA的并行工作方式可保证程序各单元模块相互高速独立运行,并且由于FPGA芯片内部为硬线逻辑,不存在程序跑飞的问题,增强了控制系统的稳定性。全数字整流板采用双闭环PI调节器,内环为电流调节环,外环可设为恒功率或恒压两种工作模式(触屏可选),具有控制精度高、调节速度快、灵活性强、接口扩展性好等特点,做到一键控制。

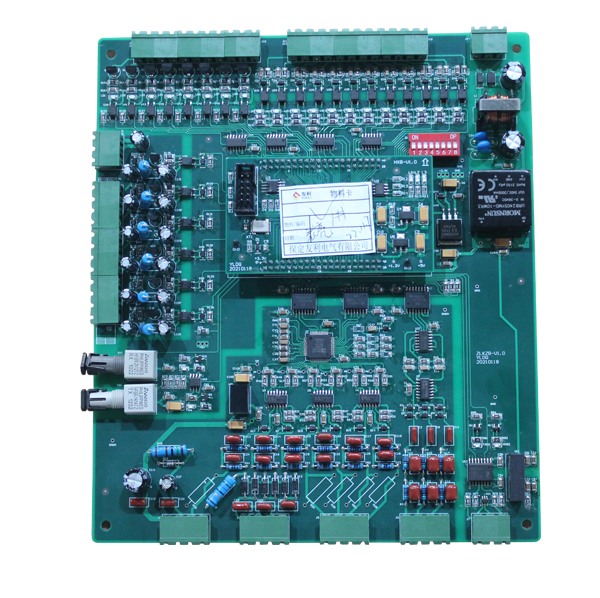

2.3全数字逆变控制板

友利新一代固态高频焊机融合了国际上同类产品先进的控制理念,采用现场可编程逻辑门阵列(FPGA)主控芯片实现了固态高频焊机的定角锁相控制、上/下限频率失锁保护等先进控制保护技术,使设备运行更加稳定、效率更高,对焊管生产中的感应器短路及开路故障保护更加准确。同时具有频率输出功能,可远传运行参数至PLC显示并记录。

新的逆变控制板采用脉冲密度调功(PDM)进行逆变调功,圆满解决了焊机的负载匹配问题,用户在更换钢管规格时,不需要对焊机做任何改动即可实现阻抗匹配,确保焊机在任何工况下都可满电压输出,并且保证焊机在20%功率以上后直流电压达到额定值,焊机在20%~99.99%额定功率工作时可保证高的网侧功率因数和小谐波电流,具有传统调功方式所不能比拟的优越性。

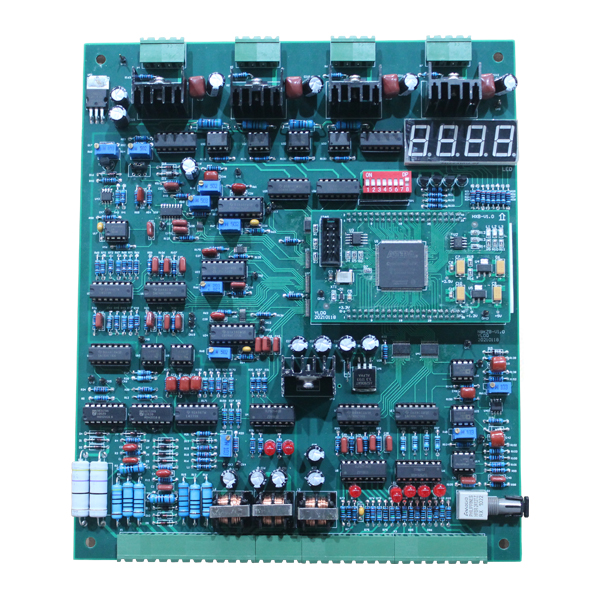

2.4脉冲密度专用驱动板

新一代驱动板增加了MOS负压检测功能、MOS管脉冲检测功能,三灯亮灭,一目了然。绿灯亮——正常,红灯亮——MOS故障,黄灯亮——负压故障。可防止设备带病工作、减小维修带来的二次损坏。

增加桥板温度检测报警板,如出现逆变桥水冷板堵水,温度报警停机,可直接显示出对应的水冷板编号,便于快速检修。

2.5远程控制及节能性

整流柜与操作台采用以太网通讯组建的分布式生产线。相比MODBUS通讯和DP通讯具有速度更快、抗干扰能力更强等特点。

同原来的移相控制逆变调功技术相比,同等工况下,效率提高5%-10%。

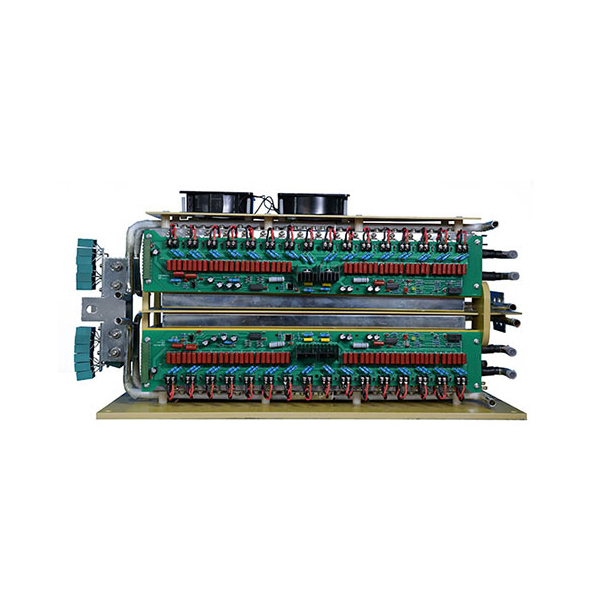

2.6逆变桥板新工艺设计

新工艺逆变桥板由全数控机床生产的12mm紫铜板表面镀锡工艺+椭圆形内水道冷却,水冷板表面更平整、冷却更好,功率元件温度在同等环境下比原逆变桥板(采用5mm厚紫铜板表面镀锡工艺+表面焊接铜管冷却方式)冷却方式低3~5摄氏度,提高了功率器件的可靠性。

桥板高频电容采用PCB板安装工艺

逆变桥板的高频吸收电容布局更加合理,组装维护更加便捷,电容数量为原桥板的3倍,吸收更好,保证了功率器件的运行。

集成式故障采集处理技术

主控PLC和故障采集,对每一个故障都能迅速准确判断其位置和故障性质

高频焊接起源于上世纪五十年代,它是利用高频电流产生的集肤效应和临近效应将钢材或其它金属材料对接起来的新型焊接工艺。高频焊接技术的出现和成熟,直接推动了直缝焊管产业的巨大发展。

GGP系列固态高频焊机是一种将三相工频50Hz的交流电转变为单相高频交流电(100~600kHz)的高频逆变电源,电路采用交-直-交拓扑结构。GGP系列固态高频焊机采用现代高压大功率MOSFET模块作为逆变器的开关器件,由单片机系统和智能CPLD可编程芯片为核心构成整流、逆变的数字化控制系统。GGP系列固态高频焊机具有焊接质量高、电路简单可靠、调试操作方便等优点,而且具有显著的节能效果,是生产企业改进生产工艺、提高产品质量的放心选择。

GGP系列固态高频焊机设备包括:开关整流柜、逆变输出柜、中央操作台(可选)、调整支架(可选)、水冷系统(可选)、直流调速等部分。